Содержание

Эксплуатационные характеристики колец

Эти изделия используются во время монтажа канализацио нных систем и для обустрой с т ва традиционных деревенских колодцев. Бетонные э лементы имеют свои преимущества и недостатки.

Преимущества колец

-

Большой срок эксплуатации.

Если не допускать воздействия критических механич

еских нагрузок, то срок службы

колец практически неограничен. Бетон – уникальный строительный

состав

, который набирает окончательную максимальную прочность через сотни лет. Все известные строителям материалы со временем ухудшают свои первоначальные параметры.

- Низкая цена . Невысокая себестоимость изготовления колец делает цены на них доступными всем потребителям. Существующие сегодня пластиковые конструкции обходятся на много дороже при практически одинаковых возможностях .

-

Универсальность применения.

Бетонные кольца можно применять для обустройства канализации и колодцев, разводок инженерных коммуникаций, смотровых и технических сооружений.

- Простота изготовления . При наличии простейшей формы элементы можно делать самостоятельно, при этом качество полученных изделий по всем техническим параметрам приближается к заводским аналогам.

Недостатки колец

-

Негативная реакция на ударные нагрузки.

Такое свойство усложняет процесс транспортировки колец, надо

предусматривать

комплекс специальных мер для предупреждения разрушения.

-

Большой вес.

Значительная масса заметно усложняет их монтаж.

Работы рекомендуется делать при помощи подъемной техники, это могут быть не только автомобильные краны, но и экскаваторы с длинными ковшами и иные землеройные или погрузочные механизмы, имеющие гидравлический насос и цилиндры. Ручная установка требует много физической силы и сопряжена с повышенными рисками травматизма. Кроме того, кольца могут упасть и расколоться.

В зависимости о

т степени разрушения принимается решение о возможности их дальнейшего использования.

Классификация колец

Технические требования должны отв ечать положениям ГОСТа 8020-90 и ГОСТа 13015 -2012 . Контролируются свойства колец по таким параметрам:

- прочность, устойчивость к образованию трещин, жесткость;

- водонепроницаемость и морозоустойчивость;

- толщина по периметру и максимальные поля допусков.

Конструкции бетонные и железобетонные для колодцев канализационных, водопроводных и газопроводных сетей.

Изделия бетонные и железобетонные для строительства. Общие технические требования.

При необходимости погрузки/разгрузки изделий в них должны устанавливаться ходовые скобы, которые должны выступать на 120 мм и располагаться на расстоянии 300 мм.

Транспортировка колец и их хранение должно выполняться только в рабочем положении.

Категор ически запрещается складирование в лежачем состоянии, это может стать причиной появления трещин и существенного понижения параметров прочности.

Бетонные кольца очень редко используются как отдельные и полностью самостоятельные элементы, чаще они монтируются совместно с другими изделиями, что обеспечивает их оптимальную эксплуатацию.

Как классифицируются бетонные кольца и дополнительные конструкции?

| Наименование элемента | Краткое описание технических параметров и назначения |

|---|---|

| Внутренний диаметр колеблется в пределах 1000–2000 мм, толщина стенок 80–100 мм, высота 590–890 мм. Производители могут незначительно корректировать контролируемые параметры в зависимости от специальных требований заказчика. Изменения указываются в договоре и согласовываются обеими сторонами. | |

| Закрывает кольца, предупреждает засорение и проникновение нежелательных лиц. В зависимости от конкретных условий эксплуатации подбираются технические параметры, внешний диаметр учитывает размеры бетонных колец, максимально возможную нагрузку на поверхности и климатический регион монтажа. | |

| Закрывает техническое или смотровое отверстие, может иметь различный внешний диаметр (663 мм и 80 мм) и толщину (50 мм и 60 мм). Устанавливается на плиту перекрытия. | |

| Применяются в качестве опорного элемента по время монтажа колец. За счет большой площади увеличивается устойчивость сооружения, кольца со временем не оседают, не нарушается горизонтальность положения верхних кромок, не ухудшаются эксплуатационные свойства конструкции. Толщина может колебаться в пределах 100–200 мм, диаметр 1500–2500 мм. |

Отечественные стандарты, в отличие от европейских, не предусматривают создание замка, что намного усложняет процесс монтажа. Кроме того, появляются риски нарушения целостности колодца из-за горизонтальных подвижек грунтов. Профессиональные строители настоятельно рекомендуют не пользоваться отечественными стандартами, а изготавливать кольца по европейским нормативам. При опускании колец они надежно связываются замками, прочность гарантирует длительную и безопасную эксплуатацию колодцев.

П ошаговая ин с т р укция по самостоятельно му изготовлению колец

Технология не имеет никаких сложностей , это элементарные бетонные работы. Главная проблема – форма для литья.

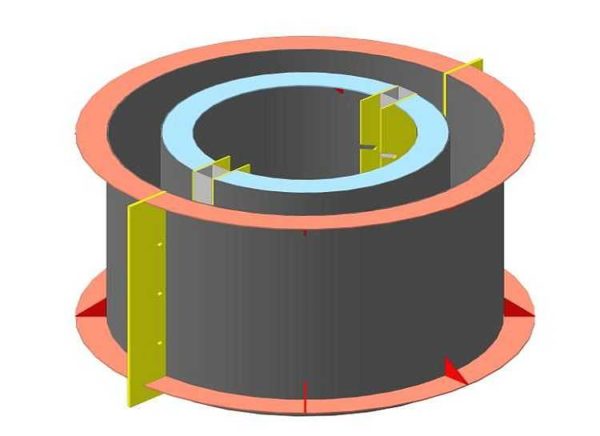

Что надо знать о ф орме?

- Для изготовления применяется листовой металл толщиной 2 мм и профильная труба 20x20 мм . Л ист тоньше использовать не рекомендуется, он быстро деформируется – на поверхности застывает бетон, чистить его приходится большим молотком или кувалдой.

- Профильную трубу надо гнуть только на профессиональном станке. Ручные методы н е могут выдерживать точный радиус.

- Толщина стенки не менее 8 см для неармируемых колец. Железобетонные самостоятельно делать не стоит, слишком сложно правильно связать и установить на место каркас. Толщина контролируется простейшими деревянными или металлическими распорками.

- Для облегчения разборки ф ор м ы имеют вставки небольшой ширины. Вначале вынимаются эти элементы, потом широкие сегменты внутренней части , на заключительном этапе демонтируется внешнее кольцо.

- Если есть сомнения в прочности, то можно установить регулируемую распорку.

Делать форму для личного пользования нецелесообразно, приспособление лучше одолжить у профессионалов. Если она у вас есть, то можно приступать к изготовлению колец .

Шаг 1 . Соберите форму, подготовьте ее к заливке. Делается это в несколько этапов.

-

Определитесь с

местом работы, он

о должно быть ровным, на землю желательно положить металлический лист.

-

Соедините внутренн

ие полкольца и установите на место

распорку. Она

требуется

для

обле

г

чения процесса разборки после застывания бетона.

Намажьте металл отработкой, можно пользоваться любыми маслами. Есть предупреждение только для колец, используемых для обустройства колодцев с питьевой водой. Если у вас именно такая ситуация, то рекомендуется пользоваться растительным маслом, его расход небольшой, на себестоимость бетонных колец влияния почти не оказывает.

-

Соберите внешнее кольцо. Оно

состоит

из двух равных

половинок

, фиксация делается болтовым соединением. Поверхнос

ти также предварительно смазываю

тся.

Если кольца для колодца, то надо вставить несколько трубочек, сквозь них поступают грунтовые воды.

-

Выставьте внутреннее и внешнее кольцо строго симметрично. Пользуйтесь специальными распорками, они не только контролируют правильное положение, но и не допускают смещения во время заливки бетона.

Если

распорок

нет, то точность проверяется рулеткой.

Проверьте правильность сборки, если все в норме, т о можно заниматься бетон ом.

Шаг 2 . Приготовьте бетон. Он должен быть особо прочным, используйте только качественные материалы. Состав –н а одну часть цемента надо добавлять две ча с ти отсева и одну ч асть щебня.

Практический совет. Бетон настоятельно рекомендуется готовить мешалкой, вручную очень сложно добиться идеального перемешивания составляющих.

Цены на популярные модели бетоносмесителей

Это оказывает негативное воздействие на прочность, бывают случаи, когда такие кольца во время установки трескаются.

В мешалку всегда первой наливается вода, для начала дается примерно 1/3 от объема. Затем добавляется половина порции крупного щебня и только после этого можно сыпать цемент. Щебень полностью разбивает все комки и не позволяет материалу налипать на стенки бетономешалки. Постоянно контролируйте состав и по мере необходимости добавляйте оставшиеся компоненты.

Шаг 3 . Насыпьте готовый бетон в тачку и подвезите его к коль цу.

Совковой лопатой или ведром наполняйте форму. Работайте осторожно, не изменяйте первоначальное расположение колец. Насыпать смесь надо постепенно по всему периметру , т олько так можно добиться максимальной прочности кольца.

Шаг 4 . Если толщина слоя достигла 25–25 см, то надо приступать к его уплотнению. Лучше пользоваться электрическим вибраторо м, ес ли его нет, то подойдет и обыкновенная палка соответствующей длины.

Важно. Работайте вибратором умело, контролируйте время уплотнения.

Дело в том, что слишком длительное вибрирование приводит к тому, что бетон распределяется на фракции: крупный щебень опускается вниз, а сверху остаются лишь высевки. Прочность бетона уменьшается.

Шаг 5 . После заполнения формы мастерком выровняйте верхний торец.

Делайте его максимально горизонтальным, в противном случае при установке колец друг на друга они будут отклоняться от вертикальности. Это большая проблема, придется каждое кольцо отдельно выставлять, а потом принимать меры для надежной фиксации. Выше мы уже упоминали, что лучше сделать приспособление для изготовления замка по европейскому стандарту – с минимальными усилиями решаются все технологические проблемы, появляющиеся во время монтажа колодца.

Теперь надо оставить бетон для застывания, минимальное время 48 часов.

Цены на различные виды цемента

Разборка формы

Делается в несколько шагов, соблюдать рекомендованную очередность обязательно. Конкретные действия могут немного отличаться с учетом конструктивных особенностей формы, но алгоритм для всех случаев почти не меняется.

Шаг 1 . Достаньте из внутреннего кольца распорку. Она может просто вытягиваться вверх или перед этим нужно открутить соединительные болты.

Шаг 2 . Начинайте вынимать внутренние полукольца . Их надо постепенно приподнимать, если есть заедания, то немного покачивайте влево/вправо.

Важно. Помните, что для набора бетоном примерно 50% прочности надо ждать минимум две недели, работайте очень внимательно.

Двое суток очень мало для набора безопасной прочности, не прилагайте чрезмерных усилий, кольцо может дать трещину. Причем она необязательно будет заметна на поверхности, а размещаться в толще стенки и про яви т ь себя лишь во время монтажа.

Шаг 3 . Если в толще кольца были технологические трубки, то достаньте их. Немного прокручивайте и тяните на себя, элементы должны выйти без проблем.

Шаг 4 . Освободите от фиксации внешнее кольцо, раздвиньте половинки и полностью освободите изделие.

По такой же технологии изготавливай те все кольца.

Практические советы

Есть несколько правил, выполнение которых считается обязательным условием. Ничего не надо придумывать самостоятельно, технология используется многие столетия, за это время мастера встречались с различными ситуациями и на основании имеющегося опыта разработали универсальные рекомендации.

-

Сразу после демонтажа формы ее надо помыть и тщательно очистить от остатков бетона. Делать это надо не после полного окончания работ, а регулярно. Дело в том, что потом бетон наберет большую прочность, намертво приклеится

к форме

.

У

далить его очень

сложно,

н

е помогают даже сильные удары кувалдой.

Не говоря уже о том,

что такие воздействия наносят форме большой вред: деформируются стенки, нарушается целостность сварных швов и иных соединений.

Неровные стенки внутреннего кольца на

много усложня

т процесс их вынимания.

- Тщательно смазывайте поверхности формы отработкой, лучше больше, ч ем меньше. На подготовку формы уходит несколько минут, а процесс изготовления укоряется в разы. Мы уже упоминали, что демонтаж конструкции выполняется на сыром бетоне, чрезмерные усилия при доставании формы могут полностью разрушить кольцо.

-

Выбирайте рабочее место под навесом, не допускайте попадания на

форму

прямых солнечных лучей. Металл сильно нагревается и быстро передает т

епло бетону,

о

н не схва

т

ыва

ется за счет химических реакций, а

просто высыхает. Как следствие – внешний слой крошится, толщина брака зависит от конкретных условий.

- Если кольца будут монтироваться на большом удалении от места изготовления, то обязательно надо вставлять ходовые скобы для зацепов грузоподъемных механизмов. Делаются они из катанки диаметром ? 6 миллиметров. Начальная д лина проволоки не менее высоты кольца, затем она сгибается пополам, нижние концы еще раз подгибаются под углом 90°. За счет такой конструкции усилия распределяются немного ниже оси симметрии кольца , что исключает вероятность опрокидывания во время подъема, а большой слой бетона предупреждает вырывание зацепов.

Для колодца требуется до 10 колец , с помощью одной формы их можно сделать примерно за 12 дней.

Видео – Изготовление бетонного кольца для колодца

Встречи с ними, с каждым разом, еще приятнее, индивидуалки в Твери, отдых для любящих себя мужчин -dosugtver.ru. Семейные пары тоже найдут услуги куртизанок полезными. Темпераментные индивидуалки в Твери, сочные и сладкие, они такие модельные и привлекательные, что тебе обязательно захочется секса. Прелестницы ждут тебя.

armyred.ru

armyred.ru